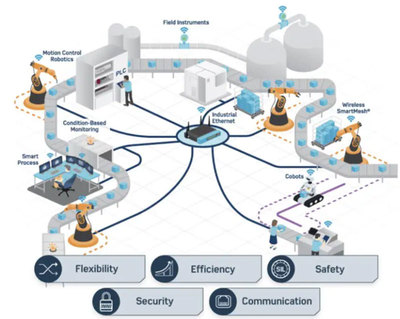

在制造業向智能化、數字化轉型升級的浪潮中,工廠的“靈活性”已成為衡量其競爭力的關鍵指標。一個靈活、高效的智能工廠,能夠快速響應市場變化、個性化訂單,并優化資源配置與生產效率。而實現這種高度靈活性的核心基礎,正是兩類關鍵的芯片技術:物聯網(IoT)芯片與邊緣計算芯片。它們如同智能工廠的“神經末梢”與“微型大腦”,共同構建起一個實時感知、敏捷決策、自主協同的生產系統。

一、 物聯網芯片:賦予萬物感知與連接的能力

物聯網芯片是智能工廠實現物理世界數字化的基石。它們被嵌入到工廠的各個角落——從生產設備、傳感器、機器人到物料托盤和產品本身。

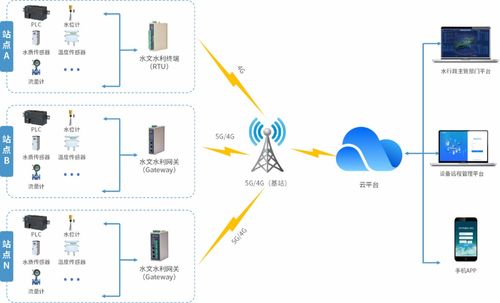

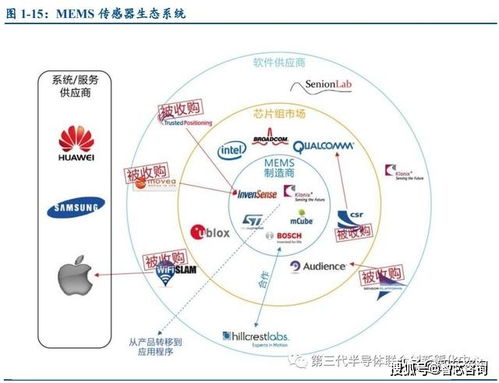

- 實時數據采集的觸角:物聯網芯片集成了各類傳感器(如溫度、壓力、振動、視覺傳感器)和無線通信模塊(如Wi-Fi、藍牙、LoRa、5G),能夠持續、精準地采集設備運行狀態、環境參數、物料位置、產品質量等海量實時數據。這使得工廠管理者能夠“看見”生產線的每一個細節,為優化決策提供數據支持。

- 實現設備互聯互通:通過統一的通信協議和網絡,物聯網芯片將原本孤立的生產單元、物流系統、倉儲系統連接成一個有機整體。例如,一條裝配線上的機器人與傳送帶、AGV(自動導引車)能夠實時通信,協同完成復雜的裝配任務,并根據訂單變化動態調整工作流程。

- 預測性維護與資產管理:裝備了物聯網芯片的設備可以提前報告自身的健康狀態,預測潛在的故障,從而將維護模式從“事后維修”轉變為“預測性維護”,極大減少非計劃停機時間,提升設備綜合效率(OEE)。

二、 邊緣計算芯片:在數據源頭實現智能決策

當海量數據從物聯網終端涌出,如果全部上傳到云端處理,將面臨網絡延遲、帶寬壓力和安全隱患。邊緣計算芯片的出現,正是為了解決這一瓶頸。它們被部署在靠近數據源頭的設備或網關中,在本地進行數據處理與分析。

- 低延遲實時響應:對于需要毫秒級響應的場景(如機械臂的精準控制、視覺質檢的實時判定),邊緣計算芯片能夠就地完成計算,無需等待云端指令,確保了生產控制的即時性與精確性。

- 減輕云端負載與帶寬壓力:邊緣芯片可以先對原始數據進行過濾、清洗和初步分析,只將關鍵結果或異常數據上傳至云端,從而顯著降低網絡帶寬需求和云端存儲與計算成本。

- 增強安全與隱私:敏感的生產工藝數據可以在本地處理,減少了數據在傳輸過程中被截獲的風險,更符合工業數據安全的要求。

- 實現分布式智能:每一臺裝備了邊緣計算芯片的設備都具備一定的自主決策能力。例如,一臺智能機床可以根據加工件的實時反饋,自主微調切削參數;一個分揀機器人可以自行識別和分類不同物品。這種分布式智能使得整個生產系統更具彈性和自適應性。

三、 協同效應:構建靈活自適應的生產網絡

物聯網芯片與邊緣計算芯片并非孤立存在,而是緊密協作,形成“感知-決策-執行”的閉環。

- 場景示例:一條柔性生產線接到一個新產品訂單。物聯網芯片網絡迅速感知到物料庫存、設備可用狀態。接著,邊緣計算節點(如生產線控制單元)根據產品工藝要求,在本地快速計算出最優的生產排程和參數,并直接下發給各工位的物聯網設備(機器人、機床)。在生產過程中,邊緣視覺芯片實時進行質量檢測,一旦發現瑕疵,立即通知前道工序調整,整個過程高度自動化、低延遲。

- 靈活性的體現:這種架構使得工廠能夠像“樂高積木”一樣,快速重組生產單元以適應不同產品的制造;能夠實現小批量、多品種的混線生產;能夠動態優化能效,降低運營成本。

###

物聯網芯片與邊緣計算芯片,前者是打通物理與數字世界的“感官與神經”,后者是賦予局部設備自主智慧的“決策核心”。它們的深度融合與廣泛應用,正在從根本上重塑智能工廠的形態,使其從一個僵化的流水線,轉變為一個能夠自我感知、動態調整、持續優化的有機生命體。隨著芯片算力的持續提升和AI算法的深度集成,智能工廠的靈活性邊界還將被不斷拓展,為制造業帶來前所未有的敏捷性與創造力。